En la industria farmacéutica, cada vez más competitiva, la eficiencia de la línea de producción afecta directamente los costos operativos y la capacidad de respuesta al mercado de una empresa. Como punto de partida del proceso de envasado de medicamentos, el rendimiento del desenmarañador de botellas es de vital importancia.

Un desenmarañador de botellas eficiente y estable asegura que las botellas se orienten y transporten de forma rápida y precisa a las operaciones posteriores, como el llenado y el taponado. Es un equipo clave para eliminar los cuellos de botella de producción y lograr una producción automatizada continua.

Desenmarañador de Botellas: Funciones y Tipos Principales

El propósito fundamental y la variedad de desenmarañadores de botellas son fundamentales para optimizar las etapas iniciales del envasado farmacéutico.

Función principal del desenmarañador de botellas

La función principal del desenmarañador de botellas es organizar, orientar y transportar continuamente botellas vacías desorganizadas de forma automática.

Reemplaza eficazmente la colocación manual tradicional de botellas, lo que aumenta significativamente la continuidad de la línea de producción. Esta automatización reduce drásticamente la intervención humana, disminuyendo el riesgo de error humano y contaminación, lo cual es vital para cumplir con los altos estándares de calidad requeridos en la industria farmacéutica.

Tipos comunes (Clasificación por principio de funcionamiento)

Según sus mecanismos de funcionamiento, los principales tipos de desenmarañadores de botellas incluyen:

1. Desenmarañador de botellas centrífugo

Principio de funcionamiento: Utiliza la fuerza centrífuga generada por un disco giratorio de alta velocidad para impulsar las botellas hacia afuera contra la pared de contención. Con la ayuda de un riel guía, las botellas en posición vertical se dirigen a la salida de descarga. Las botellas orientadas incorrectamente (tumbadas o con el cuello hacia abajo) vuelven a caer en el disco debido a un centro de gravedad inestable y se recirculan hasta que se colocan correctamente para su descarga.

Ventajas: Velocidad de funcionamiento muy alta, eficiencia excepcional y alta capacidad.

Desventajas: Imparte un impacto significativo, no apto para recipientes frágiles o de material blando (por ejemplo, algunas botellas de PET ligeras).

Aplicaciones: Se utiliza predominantemente para el desenmarañado a alta velocidad de recipientes redondos y duraderos para agua, bebidas, salsa de soja, vinagre, etc.

2. Desenmarañador de botellas de plataforma giratoria rotativa

Principio de funcionamiento: Las botellas se alimentan a un disco o mesa grande de rotación lenta. El perímetro presenta un riel guía exterior estacionario. A medida que el disco gira, las botellas se voltean y reorientan suavemente a través del contacto con el riel guía. Las botellas en posición vertical y correctamente orientadas se guían fuera del disco hacia el canal de descarga, mientras que otras permanecen recirculando para una mayor orientación.

Ventajas: Manejo extremadamente suave, bajo impacto y ruido, adecuado para una amplia variedad de formas de recipientes (incluidos cuadrados, rectangulares, ovalados).

Desventajas: El rendimiento es generalmente más bajo en comparación con los modelos centrífugos.

Aplicaciones: Ideal para recipientes no redondos, botellas cosméticas, viales farmacéuticos y recipientes donde se debe minimizar el rayado de la superficie (por ejemplo, botellas de vidrio o plástico de primera calidad).

3. Desenmarañador de botellas tipo cinta

Principio de funcionamiento: Emplea dos cintas transportadoras paralelas que funcionan a diferentes velocidades. La fricción diferencial resultante hace que los recipientes giren. Esta rotación, combinada con rieles guía estratégicos, orienta las botellas, lo que permite seleccionar las correctamente posicionadas.

Ventajas: Mecánicamente simple, ofrece flexibilidad para aplicaciones personalizadas.

Desventajas: Eficiencia y capacidad moderadas; el rango de aplicación se limita a tipos de recipientes específicos.

Aplicaciones: Se utiliza principalmente en líneas de producción personalizadas o no estándar para manejar formas de recipientes únicas o desafiantes.

eficiente

La elección del desenmarañador de botellas adecuado requiere una evaluación multidimensional para garantizar que el equipo realmente mejore la velocidad y la eficiencia de la línea de producción. Los principales factores de selección se detallan a continuación:

1. Capacidad de producción (Botellas/Minuto - BPM)

Este es el indicador más crucial. La capacidad máxima del desenmarañador elegido debe ser mayor o igual a la velocidad diseñada de toda la línea de producción. Además, debe tener en cuenta una capacidad de reserva del 10% al 20% para manejar las demandas máximas de producción, asegurando que el desenmarañador no se convierta en el cuello de botella de la producción.

2. Adaptabilidad al tipo de botella

Debe definir claramente sus necesidades de producción: ¿Ejecutará un solo tipo de botella a largo plazo o requiere cambios frecuentes entre diferentes formatos?

- Equipos dedicados de formato único: Por lo general, ofrecen una mayor eficiencia y una estructura más simple.

- Equipos compatibles con múltiples formatos: Proporcionan flexibilidad al adaptarse a varias botellas mediante el reemplazo de módulos o ajustes de parámetros. Si bien ofrece una mejor versatilidad, puede implicar una inversión inicial y un mantenimiento más complejos.

3. Fiabilidad y estabilidad

El tiempo de inactividad de la línea de producción se traduce en pérdidas significativas. Por lo tanto, el desenmarañador debe exhibir una tasa de fallas y tiempo de inactividad extremadamente baja. Elija equipos de marcas de renombre y asegúrese de que los componentes críticos (como sensores y motores) provengan de fabricantes conocidos. Este enfoque es esencial para garantizar la estabilidad operativa a largo plazo.

4. Automatización y funciones inteligentes

Los desenmarañadores modernos deben integrar funciones avanzadas:

- Detección de sensores avanzada: Funciones como la detección de botellas faltantes o botellas volcadas.

- Alarmas y diagnósticos automáticos de fallas: Sistemas que identifican rápidamente los problemas.

- Sistema de control PLC: Un controlador lógico programable para una operación precisa e integrada.

Estas funciones inteligentes permiten una rápida identificación de problemas, lo que reduce significativamente el tiempo de resolución de problemas y aumenta el OEE (Eficacia general del equipo) general.

5. Facilidad de mantenimiento y conveniencia de limpieza

El cumplimiento de las normas GMP (Buenas Prácticas de Fabricación) es obligatorio en el sector farmacéutico. El diseño del equipo debe:

- Estar libre de rincones muertos higiénicos.

- Tener piezas de contacto que sean fáciles de desmontar y limpiar (idealmente adecuadas para CIP/SIP - Limpieza in situ/Esterilización in situ).

Una estructura mecánica simple y pautas de mantenimiento claras reducirán sustancialmente la dificultad y el tiempo dedicado al mantenimiento de rutina.

6. Utilización de energía y espacio

- El diseño compacto minimiza el espacio requerido en el suelo, optimizando la disposición del taller.

- Los sistemas de accionamiento de alta eficiencia y el diseño de ahorro de energía contribuyen a un menor consumo de energía a largo plazo, lo cual es fundamental para controlar los costos operativos.

Cómo evaluar a un proveedor de desenmarañadores de botellas

Elegir un buen equipo también significa elegir un buen socio.

Criterios clave para evaluar a un proveedor de desenmarañadores de botellas

Soporte técnico y servicio posventa: Investigue el tiempo de respuesta del proveedor, la profesionalidad de su equipo de soporte técnico y su capacidad de suministro de piezas de repuesto.

Estudios de casos de clientes y experiencia exitosa: Solicite estudios de casos exitosos en la misma industria o con aplicaciones similares; esta es la prueba más directa del rendimiento del equipo.

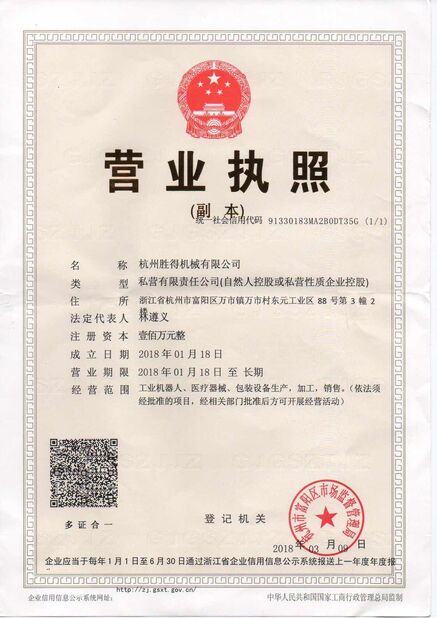

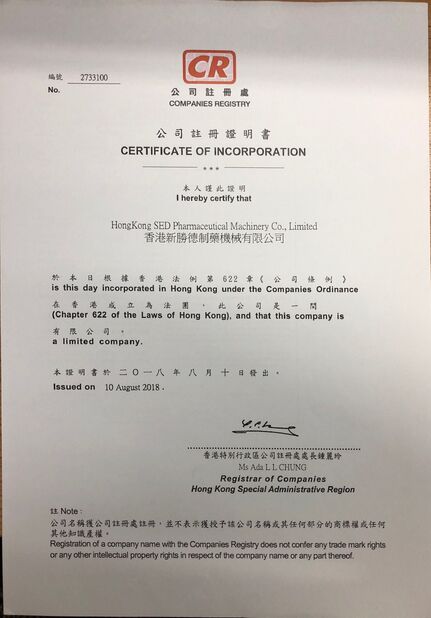

Certificaciones y calificaciones: Asegúrese de que el proveedor tenga la certificación del sistema de gestión de calidad ISO 9001, que su equipo cumpla con las normas de seguridad CE y que el diseño y los materiales cumplan con los requisitos de GMP.

Capacidades de personalización: Si sus tipos de botellas o procesos tienen requisitos específicos, la capacidad del proveedor para proporcionar un desarrollo personalizado es esencial.

Estrategias prácticas para mejorar la eficiencia de la línea de producción farmacéutica

Además de seleccionar el equipo adecuado, puede aumentar aún más la eficiencia de la producción a través de las siguientes estrategias:Optimizar la disposición de la línea de producción: Asegurar una conexión fluida entre el desenmarañador de botellas, la máquina de llenado y la máquina taponadora

para minimizar la distancia que deben recorrer las botellas.

Mantenimiento y calibración regulares: Mantenga el cuenco vibratorio, los rieles guía y los sensores limpios y calibrados con precisión para evitar el tiempo de inactividad y los errores operativos.

Optimizar los parámetros operativos: Ajuste la intensidad de la vibración, la velocidad del transportador y el ángulo de orientación de acuerdo con los diferentes tipos de botellas para lograr el mejor flujo y fluidez posibles.

Conclusión

Aunque el desenmarañador de botellas puede ser un componente pequeño, es el dispositivo de "cuello" que impulsa el funcionamiento eficiente y estable de toda la línea de envasado farmacéutico. Un proceso de selección científico y bien informado hace más que simplemente aumentar inmediatamente la velocidad de la línea de producción; proporciona a la empresa estabilidad de producción a largo plazo y un ahorro significativo de costos.Si desea obtener información más detallada sobre el producto, organizar pruebas de equipos o consultar sobre una solución personalizada, no dude en contactarnos

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!