Una guía completa de máquinas de llenado de polvo: ¿Qué tipo es adecuado para su línea?

En las industrias farmacéutica, biotecnológica y sanitaria, los errores en la precisión del llenado de polvo pueden ser costosos:±El error del 1% puede resultar en el desguace de todo un lote.

- Relleno desigual de las APIs de escaso flujo

- Residuos de polvos de alto valor de baja precisión

- Contaminación por polvo que afecta a los ambientes de las salas limpias

- Incapacidad del equipo para adaptarse rápidamente a varios tamaños de contenedores

En este artículo se explican los diferentes tipos demáquinas de llenado de polvoy factores clave de selección, ayudándole a determinar rápidamente qué equipo es el mejor para su línea de producción.

¿Qué es un relleno en polvo?

Una máquina de llenado de polvo es un dispositivo automatizado diseñado para llenar cuantitativamente materiales en polvo en recipientes (como botellas, bolsas y latas).productos cosméticos, y las industrias químicas. Por ejemplo:

- Productos farmacéuticos: comprimidos en polvo, gránulos y suplementos de salud en polvo

- Alimentos: Leche en polvo, proteínas en polvo y condimentos

- Cosméticos: Máscaras faciales en polvo y en polvos sueltos

- Productos químicos: colorantes en polvo y productos químicos finos

Comparando los cuatro tipos principales de máquinas de llenado de polvo: ¿cuál es mejor para usted?

Principio de trabajo:

1La pólvora fluye naturalmente desde la tolva hacia el tornillo de la auge (dentro del tubo debajo del tornillo).Un dispositivo anti-puente se instala típicamente entre la tolva y el tornillo para garantizar un suministro uniforme de polvo.

2Un motor impulsa el tornillo de la aguja para que gire. El tornillo actúa como una hélice, avanzando el polvo a lo largo de su trayectoria helicoidal.y densidad de polvo.

3El sistema de control regula el tiempo de rotación del tornillo o el número de revoluciones en función del peso o volumen de llenado preestablecidos.lograr un llenado preciso.

4El polvo cae desde el fondo de la aguja en el recipiente.

Características y aplicabilidad:

- Estructura compacta, pequeña huella, fácil operación y limpieza.

- Adecuado para polvos finos o granulares de flujo libre, como leche en polvo, café en polvo y especias.

- No es adecuado para polvos propensos a la torsión, humedad o viscosidad.

- Se requiere una calibración adicional para productos de alta precisión.

Tipo de pesaje Máquina de llenado de polvo

NoPrincipio de funcionamiento:

1El recipiente a llenar se coloca en la plataforma de pesaje y el sistema inicializa el peso a cero.

2El sistema de control activa el dispositivo de descarga de polvo (por ejemplo, abre una válvula o arranca un tornillo de auge), permitiendo que el polvo fluya desde la tolva hacia el contenedor.Las células de carga miden continuamente el peso del polvo en el recipiente y transmiten la señal al sistema de control.

3.A medida que el peso del contenedor se acerca al valor objetivo preestablecido, el sistema reduce automáticamente la velocidad de descarga (cambiando del llenado rápido al llenado de precisión).El flujo de polvo se controla con precisión para evitar el llenado excesivo.

4Cuando el peso alcanza el valor establecido, el sistema cierra inmediatamente la válvula o detiene el tornillo de la auge.

5Una vez completado el llenado, el recipiente sale y el equipo se prepara automáticamente para el siguiente recipiente, iniciando un nuevo ciclo.

Características y aplicabilidad:

- Alta precisión, estable y confiable.

- Interfaz fácil de usar, mejora el rendimiento y la calidad de los polvos de alto valor.

- Los polvos con mala fluidez pueden requerir vibración o ayuda para agitar.

- Adecuado para productos farmacéuticos, suplementos de salud y productos alimenticios de alto valor añadido.

Máquina de llenado de polvo de tipo vacío / presión negativa

Principio de trabajo:

1Se inicia una bomba de vacío, creando una presión negativa dentro del tubo de succión.El polvo se absorbe en el tubo de succión bajo esta presión negativa y entra en una cámara de almacenamiento intermedia (o directamente en el dispositivo de descarga).

2El sistema controla la cantidad de polvo en función del volumen/peso preestablecido, utilizando el tiempo de succión o la retroalimentación de la célula de carga.Algunos equipos emplean augers ajustables o pistones neumáticos para la descarga para lograr un llenado más preciso.

3Una vez alcanzada la cantidad de polvo preestablecida, el canal de succión se cierra y, al mismo tiempo, se abre la válvula de descarga o el tornillo/pistón empuja el polvo hacia el recipiente de embalaje.La gravedad o el flujo de aire aseguran una transferencia suave al contenedor.

4Después de completar un ciclo de llenado, el sistema reactiva la succión a presión negativa para preparar el polvo para el siguiente recipiente.

Características y aplicabilidad:

- Reduce la generación de polvo, cumple con las normas de producción limpia GMP.

- Relleno de alta precisión.

- Requiere un mantenimiento regular de la bomba de vacío, la pantalla de filtro y las tuberías.

Máquina de llenado de polvo vibratorio

Principio de trabajo:

1El polvo fluye naturalmente desde la tolva hacia una bandeja o canal vibratorio.

2Un vibrador induce vibraciones periódicas en el cuerpo de la bandeja/canal.

3El sistema de control establece el peso o volumen de polvo requerido por llenado.Algunas máquinas integran células de carga para el control de retroalimentación de peso, mejorando aún más la precisión de llenado.

4Cuando se alcanza la cantidad de llenado preestablecida, se detienen las vibraciones o se ajustan los parámetros, deteniendo el flujo de polvo.

Características y aplicabilidad:

- Mejora el flujo y reduce el taponamiento.

- Asegura un llenado uniforme, incluso para los polvos propensos a agruparse.

- El motor de vibración requiere mantenimiento regular.

Factores clave a tener en cuenta al elegir una máquina de llenado de polvo

Requisitos de capacidad claros: Identificar el número de botellas, bolsas y latas que deben llenarse diariamente o por hora, así como la velocidad de línea requerida,para garantizar que el equipo pueda cumplir con los requisitos de capacidad y evitar la sobrecarga o el tiempo de inactividad.

Características del material: seleccionar la máquina de llenado adecuada en función de la capacidad de flujo, la densidad y el tamaño de las partículas del polvo,y propiedades de aglomeración para evitar el llenado inestable o los bloqueos causados por el desajuste del material.

Tipo de embalaje: debe tenerse en cuenta el formato del embalaje (por ejemplo, bolsas, botellas, latas).

Limpieza y mantenimiento: comprobar si el equipo es fácil de desmontar, limpiar y mantener.y si cumple con las normas GMP o de calidad alimentaria para garantizar procesos de producción higiénicos y seguros y reducir al mínimo los tiempos de inactividad.

Automatización y facilidad de uso: los equipos con un alto nivel de automatización y una interfaz intuitiva pueden reducir los costos laborales y los errores del operador, mejorar la eficiencia de la producción,y acortar los ciclos de formación.

Análisis del presupuesto y del retorno de la inversión: considerar el precio del equipo, los costes operativos, los gastos de mantenimiento,y aumentos esperados de capacidad de producción para evaluar el ciclo de retorno de la inversión (ROI) y garantizar que la decisión de compra sea económicamente sólida y satisfaga las necesidades de desarrollo a largo plazo..

Puntos clave para el relleno en polvo- ¿ Qué? Mantenimiento y cuidado

1Limpieza y inspección diarias

Después de cada turno, limpie inmediatamente la tolva, el puerto de alimentación y el puerto de llenado para evitar que el polvo residual cause obstrucción o contaminación cruzada.

Inspeccione regularmente los componentes clave, como el vibrador, el tornillo y los sellos, para detectar acumulaciones de polvo o daños.

Mantenga limpia la superficie del equipo y los componentes de la transmisión para evitar que el polvo entre en la máquina y cause desgaste.

2- Ciclo de sustitución de los consumibles clave

Las piezas consumibles como el vibrador, el tornillo, los sellos y los sensores deben reemplazarse regularmente de acuerdo con el ciclo recomendado por el fabricante.

Los componentes de la transmisión deben lubricarse regularmente para evitar fallos mecánicos debido al agotamiento del aceite.

Revise regularmente el motor de vibración y el sistema de control y reemplace rápidamente los componentes envejecidos.

3Recomendaciones para solucionar problemas

Si se producen errores de medición o relleno irregular, compruebe primero el caudal del material y la vibración del equipo.

Si se detecta un bloqueo de polvo durante el proceso de llenado, se debe detener la máquina para limpiar la tolva y ajustar la frecuencia de vibración.

Si suena la alarma del equipo o deja de funcionar, consulte el manual de operación o póngase en contacto inmediatamente con el servicio técnico del fabricante.

4Procedimientos operativos para prolongar la vida útil del equipo

Evitar la sobrecarga y programar adecuadamente la producción para evitar la sobrecarga del equipo.

Los operadores deben recibir formación profesional y utilizar el equipo de acuerdo con los procedimientos operativos estándar.

Realizar un mantenimiento y una calibración completos regulares para garantizar un funcionamiento estable y una medición precisa.

Conclusión

La elección de la máquina de llenado de polvo adecuada es esencial para garantizar la eficiencia de la producción y la calidad del producto.Esperamos que esta guía le ayude a comprender mejor las características y consideraciones clave para elegir varios tipos de equipos de llenado de polvo.

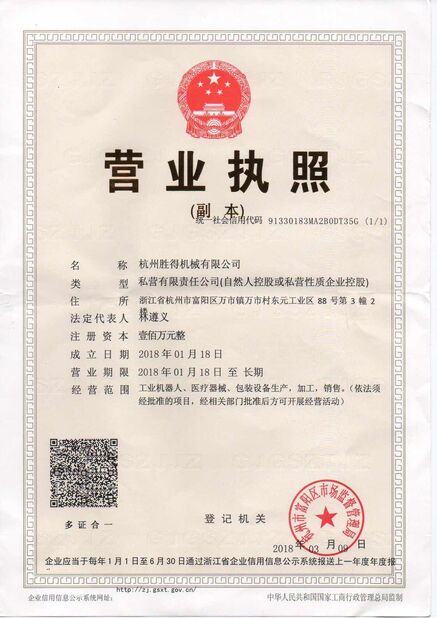

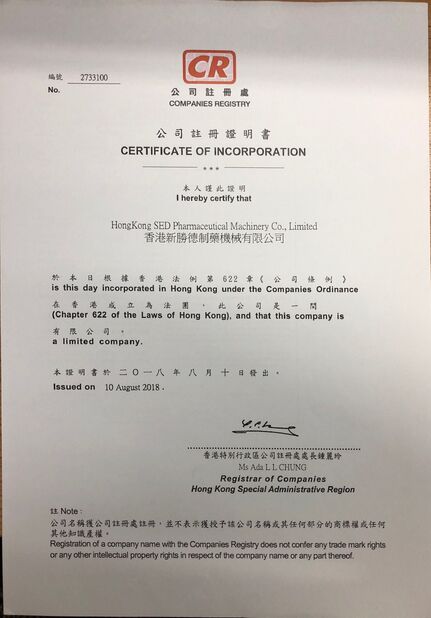

Si desea obtener más información sobre las máquinas de llenado de polvo o necesita asesoramiento profesional para seleccionar un modelo, no dude en contactarHangzhou Shengde Machinery Co., Ltd. y sus subsidiariasOfrecemos consultas gratuitas y podemos ayudarle a construir una línea de producción eficiente e inteligente.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!